اف ار پی فایبر گلاس رویه شده با پلیمر

FRP یا Fiber Reinforced Polymer به مجموعهای از مصالح کامپوزیتی گفته میشود که شامل فیبرهای قوی مانند فیبر کربن، فیبر شیشه و فیبر آرامید هستند. این مصالح دارای ویژگیهای فوق العادهای هستند که آنها را از سایر مصالح تفکیک میکند. این مصالح به صورت چندلایه ساخته شدهاند و در بسیاری از صنایع، از جمله خودروسازی، هوافضا، ساختمانسازی و تجهیزات ورزشی استفاده میشوند. .FRP دارای مقاومت بالا در برابر خمش و کشش، سختی بالا و وزن سبک است.

از FRP در چه صنایعی استفاده می شود؟

FRP در صنایع ساختمانسازی نیز به عنوان جایگزین مناسب برای فولاد و بتن مورد استفاده قرار میگیرد. این مصالح به دلیل وزن سبک و قابلیت ساخت قطعات پیچیده، در ساخت سازههای بلند و پلها مورد استفاده قرار میگیرند. همچنین، این مصالح در ساخت تجهیزات ورزشی نیز مورد استفاده قرار میگیرند. به عنوان مثال، راکتهای تنیس، چوبهای گلف و صفحات اسکیتبورد از این مصالح ساخته میشوند. یکی از ویژگی های مهم FRP افزایش مقاومت به خوردگی سازه هایی که در معرض خوردگی هستند می باشد.

FRP به دلیل ویژگیهای برتر خود در صنایع مختلف به کار گرفته میشود. با این حال، هزینه بالای تولید FRP هنوز یکی از محدودیتهای استفاده این مصالح در صنایع است.

ویژگی های FPR

FRP دارای ویژگیهای فوق العادهای مانند مقاومت بالا در برابر خمش و کشش، سختی بالا و وزن سبک است. این سیستم با توجه نوع رزین مصرفی می توان به عنوان یک پوشش ضد خوردگی در مخازن و محل هایی که در معرض خوردگی هستند به خوبی مورد استفاده قرار گیرند. این مصالح علاوه بر اینکه قابلیت ساخت قطعات پیچیده را دارند، به دلیل عدم تقارن در ساختار داخلی، مقاومت بالایی در برابر خستگی و خوردگی نیز دارند. این مصالح دارای مقاومت بالا در برابر حرارت، خوردگی و حتی آتش هستند.

یکی از ویژگیهای بارز FRP، قابلیت ساخت قطعات پیچیده هست که می تواند ضمن داشتن مقاومت مکانیکی خیلی خوب ، مقاومت شیمایی بسیار بالایی در برابر مواد های خورنده داشته باشند. با استفاده از این مصالح، قطعات با شکل و اندازههای مختلف و با دقت بالا ساخته میشوند. این ویژگی در صنایع مختلف مانند خودروسازی، هوافضا و ساختمانسازی بسیار مورد استفاده قرار میگیرد.

FRP علاوه بر قابلیت ساخت قطعات پیچیده، به دلیل عدم تقارن در ساختار داخلی، مقاومت بالایی در برابر خستگی و خوردگی نیز دارد. این مصالح با توجه به ویژگیهای فوق العادهای که دارند، به جای مصالح سنتی مانند فولاد و بتن در صنایع مختلف استفاده میشوند.

کاربرد FRP در ساختمان سازی

در صنایع ساختمانسازی، FRP به عنوان جایگزین مناسب برای فولاد و بتن مورد استفاده قرار میگیرد. این مصالح به دلیل وزن سبک و قابلیت ساخت قطعات پیچیده، در ساخت سازههای بلند و پلها مورد استفاده قرار میگیرند. همچنین، FRP در ساخت تجهیزات ورزشی نیز مورد استفاده قرار میگیرد. به عنوان مثال، راکتهای تنیس، چوبهای گلف و صفحات اسکیتبورد از این مصالح ساخته میشوند.

وظیفه اصلی FRP چیست؟

FRP به معنی “فایبر گلاس رویه شده با پلیمر” است و به عنوان یک ماده سازهای نوین استفاده میشود. وظیفه اصلی FRP در سازهها، افزایش مقاومت سازه در برابر بارهای خارجی و خوردگی است.

FRP از الیاف شیشه، کربن و یا آرامید تشکیل شده است که به صورت پهن و نازک ساخته شده و با یک رزین پلیمری رویه شده است. این ماده به دلیل ویژگیهای خوبی مانند مقاومت بالا در برابر خمش، کشش و خوردگی، وزن سبک، مقاومت به حرارت و تغییرات دمایی، قابلیت اجرا و نصب آسان و انعطافپذیری بالا، برای استفاده در سازههای مختلف به کار میرود.

FRP چه کاری انجام میدهد؟

با استفاده از FRP میتوان مقاومت و استحکام سازهها را بهبود داد و عمر مفید آنها را افزایش داد. به عنوان مثال، FRP میتواند به عنوان پوشش برای ستونها، بلندگوها، پلها و پلهای پیادهروی استفاده شود. همچنین، FRP میتواند در تعمیر و تثبیت سازههای فلزی و بتنی نیز مورد استفاده قرار گیرد.

هدف اف پی ار چیست؟

هدف اصلی استفاده از FRP در سازهها، افزایش مقاومت و استحکام سازهها در برابر بارهای خارجی ود رصورت لزوم مقاومت شیمایی در مقابل مواد های خورنده است. با استفاده از FRP، میتوان مقاومت سازه را بهبود داد و به دلیل وزن سبک و انعطافپذیری بالای آن، نصب آن نیز به سادگی انجام میشود.

از کجا FRP تهیه کنیم؟

برای خرید FRP بهتر است از تولید کنندگان و تامین کنندگان معتبر و با تجربه در این زمینه کمک بگیرید. در انتخاب تامین کننده FRP، باید به موارد زیر توجه کرد:

- کیفیت محصول: بررسی کیفیت محصول از جمله مهمترین موارد در خرید FRP است. بهتر است از شرکتهایی که محصولات با کیفیت و استاندارد تولید میکنند خرید کنید.

- قیمت محصول: در خرید FRP، قیمت محصول نیز یکی از موارد مهم میباشد. باید به دنبال تامین کنندهای با قیمت مناسب و با توجه به کیفیت محصول باشید.

- نوع FRP: FRP به صورت مختلفی با الیاف شیشه، کربن و یا آرامید تولید میشود. برای هر نوع سازه، نوع مشخصی از FRP مناسب است. بنابراین، برای خرید FRP، باید نوع مناسب آن را با توجه به نیاز سازه مورد نظر انتخاب کنید.

- مشخصات فنی: مشخصات فنی محصول، از جمله طول، عرض، ضخامت و مقاومت فشاری و کششی آن بسیار مهم است و باید با دقت بررسی شود.

- خدمات پس از فروش: خدمات پس از فروش از جمله مواردی است که در خرید FRP باید به آن توجه شود. باید از تامینکنندهای خرید کنید که خدمات پس از فروش مناسبی ارائه کند و در صورت وجود مشکل در محصول، به سرعت به شما کمک کند.

با توجه به موارد فوق، بهتر است با تامین کنندگان و تولید کنندگان معتبر و با تجربه در این زمینه از جمله کفپوش صنعت آریا تماس بگیرید و پس از بررسی مشخصات محصول، خرید خود را انجام دهید.

هزینه اجرای FRP

هزینه اجرای FRP بستگی به عوامل مختلفی دارد که در زیر به برخی از آنها اشاره میکنیم:

- نوع FRP: هزینههای اجرای FRP بستگی به نوع مورد استفاده دارد. به عنوان مثال، استفاده از FRP با الیاف کربنی در مقایسه با FRP با الیاف شیشهای، هزینه بیشتری دارد.

- سطح پوشش FRP: هزینه اجرای FRP بستگی به سطح پوشش آن دارد. پوشش FRP برای یک پل بزرگ، هزینه بیشتری نسبت به پوشش FRP برای یک ستون کوچک دارد.

- میزان مصرف مواد: هزینه اجرای FRP بستگی به میزان مصرف مواد نیز دارد. مصرف بیشتر مواد، هزینه بیشتری به همراه دارد.

- میزان تعمیرات برای پیشینه سازه: در برخی موارد، برای استفاده از FRP به میزان بیشتری برای تعمیر و تثبیت سازه نیاز است که هزینه بیشتری به همراه دارد.

- هزینه نصب: هزینه نصب FRP بستگی به شرایط محل نصب، دسترسی به سازه و پوشش FRP دارد.

با توجه به این موارد، هزینه اجرای FRP برای هر پروژه مختلف است. به طور کلی، هزینه اجرای FRP از میلیون ها تومان برای پروژههای کوچک تا صدها هزار دلار برای پروژههای بزرگ و پیچیده متفاوت است. برای برآورد دقیق هزینه اجرای FRP، بهتر است با تولید کنندگان و تامین کنندگان معتبر و با تجربه در این زمینه تماس بگیرید و برآوردی از هزینههای مربوط به پروژه خود دریافت کنید.

چگونه FRP نصب میشود؟

نصب FRP به صورت پوششدهی بر روی سطح سازه انجام میشود. ابتدا سطح سازه تمیز شده و سپس رزین پلیمری رویه شده با الیاف شیشه، کربن و یا آرامید روی سطح سازه قرار میگیرد. سپس پوشش FRP با استفاده از چسب و کلیپسهای مخصوص، به سطح سازه ثابت میشود.

انواع مواد پوشش ضد خوردگی

انواع مواد پوشش ضد خوردگی FRP یا FIBER REINFORCE POLYESTER

این پوشش در واقع مواد مرکب مهندسی هستند که از دو یا چند جزء تشکیل شده اند که این مواد مجزا و در مقیاس ماکوسکوپی قابل تشخیص هستند.که به این سیستم در بیشتر مواقع کامپوزیت نیز می گویند.

این پوشش (کامپوزیت) از دو قسمت اصلی محیط پرکننده یا ماتریکس (Matrix) و عامل تقویت کننده (Reinforcement ) تشکیل شده اند ماتریکس با احاطه کردن عامل مسلح کننده آن را در محل مناسب نگه می داردند و عامل مسلح کننده موجب بهبود خواص مکانیکی جسم کامپوزیتی می گردد. مسلح کننده یا تقویت کننده ها عمدتاً الیاف کوتاه (Staple) و یا بلند و پیوسته (Filament) می باشند.

ماتریس های متداول در صنایع کامپوزیت عمدتاً ماتریس های پلیمری اعم از ترمرست ها همچون رزین های پلی استر، ونیل استر و اپوکسی یا ترموپلاست ها همچون نایلون، پلی استایرن، پلی اتیلن و غیره میباشند. مهمترین انواع الیاف که کامپوزیتی کاربرد دارند، شامل شیشه،الیاف کربن، الیاف بازالت و الیاف آرامید می باشد.

مهمترین خصیصه این پوشش یا کامپوزیت این است که ماده حاصله از خواص ایده آل تری در مقایسه با هریک از عوامل تشکیل دهند خود (بطور مجزا ) برخوردار است.همچنین ،به عنوان یکی از موثرترین روشهای مقابله با خوردگی در صنایع مختلف مورد استفاده قرار میگیرد.

خواص مورد اشاره شامل موارد زیر می باشد:

- مقاومت مکانیکی بالا در قیاس با وزن کم آنها

- مقاومت بالا در مواد خوردگی

- خواص عایق حرارتی و الکتریکی خوب

- پایداری ابعادی

- امکان اجراء شکل های پیچیده

کامپوزیت F.R.P عامل ماتریکس رزین های پلی استر یا وینیل استر و عامل تقویت کننده الیاف شیشه ای (Chopped Strand Meet) می باشد.

(Chopped straned not) یک پارچه نبافته از الیاف شیشه ریز شده بطول حدود 50 میلیمتر و از نوع E-glass می باشد که در جهت های تصادفی پخش شده اند و توسط بایندر پلی استری به دو شکل پودری و امولسیون تهیه می گردند. این محصول خواص بسیار خوبی در رابطه با نفوذ پذیری رزین و قابلیت شکل پذیری آسان دارد و بطور عمده در فرم آینده ها تولید به روش دستی (handlay-up) مانند انواع ورق ها، پانلها، قایق ها، وان حمام، برج های خنک کننده و تانک های ذخیره مواد شیمیایی و…. استفاده می شود.

این نوع مت دارای سانرینگ Silane بوده و سازگاری با انواع رزین های پلی استر و وینیل استر می باشد و همچنین در برابر رطوبت و مواد شیمیایی خورنده از مقاومت بسیار خوبی برخوردار است .

کاربردهای کامپوزیت (F.R.P)

- حوضچه های مخازن نگهداری مواد خورنده صنعتی

- حوضچه های مخازن نگهداری فاضلاب و پساب های صنعتی

در واقع مواد مرکب مهندسی است که از دو یا چند جزء تشکیل شده که این مواد مجزا و در مقیاس ماکوسکوپی قابل تشخیص هستند. مواد کامپوزیت از دو قسمت اصلی محیط پرکننده یا ماتریکس (Matrix) و عامل تقویت کننده (Reinforcement) تشکیل شده¬اند ماتریکس با احاطه کردن عامل مسلح کننده آن را در محل مناسب نگه میدارد و عامل مسلح کننده موجب بهبود خواص مکانیکی جسم کامپوزیتی میگردد. مسلح کننده یا تقویت کننده¬ها عمدتاً الیاف کوتاه (Staple) و یا بلند و پیوسته (Filament) میباشند.

منظور از پوشش ضد خوردگی (FRP)چیست ؟

پوشش ضد اسید F.R.P FIBER REINFORCE POLYESTER F.R.P در واقع مواد مرکب مهندسی است که از دو یا چند جزء تشکیل شده که این مواد مجزا و در مقیاس ماکوسکوپی قابل تشخیص هستند. مواد کامپوزیت از دو قسمت اصلی محیط پرکننده یا ماتریکس (Matrix) و عامل تقویت کننده (Reinforcement) تشکیل شدهاند ماتریکس با احاطه کردن عامل مسلح کننده آن را در محل مناسب نگه میدارد و عامل مسلح کننده موجب بهبود خواص مکانیکی جسم کامپوزیتی میگردد. مسلح کننده یا تقویت کننده¬ها عمدتاً الیاف کوتاه (Staple) و یا بلند و پیوسته (Filament) میباشند.

ماتریسهای متداول در صنایع کامپوزیت عمدتاً ماتریسهای پلیمری اعم از ترمرستها همچون رزینهای پلی استر، ونیل استر و اپوکسی یا ترموپلاستها همچون نایلون، پلی استایرن، پلی اتیلن و غیره هستند. مهمترین انواع الیاف که کامپوزیتی کاربرد دارند، شامل شیشه، الیاف کربن، الیاف بازالت و الیاف آرامید میباشد.

سوالات متداول FRP

چه مزایایی دارد؟

FRP دارای مزایایی مانند مقاومت بالا در برابر خمش، کشش و خوردگی، وزن سبک، مقاومت به حرارت و تغییرات دمایی، قابلیت اجرا و نصب آسان و انعطافپذیری بالا میباشد.

آیا FRP قابل بازیافت است؟

بعضی از انواع FRP، قابلیت بازیافت دارند. برای مثال، FRP با الیاف شیشهای میتواند به راحتی بازیافت شود و مواد بازیافتی تولید شده میتوانند دوباره برای تولید محصولات دیگر استفاده شوند.

آیا FRP مقاومتی مشابه فولاد دارد؟

FRP دارای مقاومت به برخی از بارهای خارجی مانند خمش، کشش و خوردگی است و میتواند در برخی از کاربردهایی که فولاد به آنها استفاده میشود، جایگزین مناسبی باشد. با این حال، مقاومت FRP به برخی از بارهای خارجی مانند فشار، نسبت به فولاد کمتر است.

آیا FRP مقاومتی مشابه بتن دارد؟

FRP، در مقایسه با بتن، دارای مقاومت به برخی از بارهای خارجی مانند خمش، کشش و خوردگی بیشتر است. با این حال، برای برخی از کاربردهایی که بتن به آنها استفاده میشود، FRP نمیتواند جایگزین مناسبی باشد.

چگونه میتوان FRP را تعمیر کرد؟

تعمیر FRP به صورت پوششدهی با استفاده از رزین پلیمری و الیاف مشابه FRP انجام میشود. در صورتی که قسمتی از پوشش FRP آسیب دیده باشد، قسمت آسیب دیده تعویض میشود و پوشش جدید با استفاده از رزین پلیمری و الیاف مشابه FRP بر روی سطح سازه نصب میشود.

آیا FRP در مقابل زلزله مقاومت دارد؟

FRP میتواند مقاومت خوبی در برابر زلزله داشته باشد، اما برای کاربردهای زلزلهای، باید از FRP با مشخصات فنی مناسب استفاده شود و نصب آن با رعایت استانداردهای فنی انجام شود.

چه مشکلاتی در استفاده از FRP میتواند به وجود آید؟

استفاده نادرست از FRP ممکن است باعث شکستگی و خرابی سازه شود. علاوه بر این، استفاده از FRP با کیفیت پایین و نصب نادرست میتواند به عوارضی مانند تغییر شکل سازه، بروز خوردگی و خرابی در بلندگوها و پلها منجر شود. برای جلوگیری از این مشکلات، بهتر است از تولید کنندگان و تامین کنندگان معتبر و با تجربه در این زمینه استفاده کرده و نصب FRP با رعایت استانداردهای فنی انجام شود.

پوشش ضد خوردگی (FRP)معمولاٌ در چه صنایعی استفاده می شود؟

این نوع پوشش معمولاٌ در صنایع نظامی ، صنایع نفت وپتروشیمی، تصفیه خانه های صنعتی ، مخازن نگهداری موادهای خورنده و… استفاده می شود.

مواد اولیه پوشش ضد خوردگی (FRP) معمولاٌ چه موادهایی هستند؟

مواد اولیه پوشش بصورت کلی شامل رزین هااز جمله وینیل استر، پراکسید، الیاف شیش. و افزودنی های مجاز دیگر خواهد بود.

زمان اجرای عملیات پوشش ضد خوردگی (FRP) با متراژ تقریبی 1000 متر چند روز کاری است؟

یک هفته کاری خواهد بود.

استانداردهای آماده سازی سطوح پوشش ضد خوردگی (FRP) کدامند؟

استاندارد وSSPS13 DIN28052 از متداولترین استانداردهایی است که در زمینه آماده سازی پوشش مورد استفاده قرار می گیرد.

استانداردهای تست و کنترل مراحل اجرایی پوشش ضد خوردگی (FRP)صنعتی کدامند؟

دوام (طول عمر) پوشش ضد خوردگی (FRP) بطور معمول چقدر می باشد؟

بسته به نوع بهره برداری و در صورت استفاده صحیح و تعمیر و نگهداری منظم و منسجم حداقل 10 سال عمر مفید این پوششFRP خواهد بود.

مدت زمانی که باید صبر کرد تا بتوان پس از اجرای پوشش ضد خوردگی (FRP)بهره برداری کرد چقدر است؟

بعد از 24 ساعت بعد از اجرای پوشش ضدخوردگیFRP قابل تردد و حداقل بعد از 72 ساعت قابلیت بهره برداری را خواهد داشت.

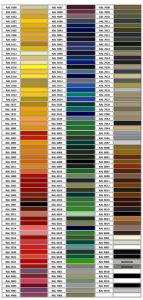

پوشش ضد خوردگی (FRP)را معمولاٌ در چند کد رنگی (رال رنگی) می توان ساخت و اجرا کرد؟

معمولاٌ این پوشش ضد خوردگی صنعتی بصورت تک رنگ اجرا میشود.

پوشش ضد خوردگی (FRP) روی چه سطوحی قابلیت اجرایی کردن دارد؟

پوشش ضد خوردگی FRP را معمولاٌ بر روی کلیه سطوح سنگ، موزاییکی و بتونی و در موارد خاص نیز با انجام تحقیقات لازم قابلیت اجرایی دارند.

مقاومت شیمیایی پوشش ضد خوردگی (FRP) چگونه است؟

برای سنجش مقاومت اسیدی باید نوع مواد خورنده، درجه حرارت، و سایر اطلاعات تکمیلی از جمله نوع بهره برداری دیگر آن مشخص شود تا بتوان در این خصوص نظر داد.

معمولاپوشش ضد خوردگی (FRP)در چند لایه اجرا می گردد؟

با توجه به شرایط خاص هرپروژه تعداد لایه ها و به تبع ضخامت متفاوت خواهد بود.

جمع بندی

FRP به معنی فایبر گلاس رویه شده با پلیمر است و به عنوان یک ماده سازهای نوین استفاده میشود. وظیفه اصلی FRP در سازهها، افزایش مقاومت سازه در برابر بارهای خارجی است. FRP میتواند به عنوان پوشش محافظتی برای ستونها، مخازن، کانال ها ، پوشش محیط اطراف مخازن نگهداری مواد شیمایی، پلها و پلهای پیادهروی استفاده شود. همچنین، FRP میتواند در تعمیر و تثبیت سازههای فلزی و بتنی نیز مورد استفاده قرار گیرد.

این مواد به دلیل خواص فوق العاده خود از جمله مقاومت بالا در برابر خوردگی و ضربه، سبکی و قابلیت پردازش و ساخت آسان، در بسیاری از صنایع و کاربردهای مختلف مانند ساخت و ساز، صنایع نفت پتروشیمی ، صنایع مس، خودروسازی، هوافضا، انرژی و زیرساخت های شبکه استفاده می شوند.